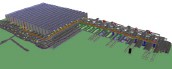

Bauerngut ist der Fleisch- und Wurstwaren Spezialist der Edika Minden. Mit insgesamt vier Standorten bedient der Frischelogistiker täglich 1500 Einzelhandelskunden in einem Absatzgebiet von Osnabrück bis Frankfurt/Oder, von den Nordfriesischen Inseln bis Kassel. Cord Hannemann, Logistikleiter der Bauerngut: „Unser Projekt in Bückeburg ist kein Lagersystem, sondern mehr ein automatisiertes Kommissioniersystem. Um die steigenden logistischen Anforderungen in Bezug auf Flexibilität und Lieferservice abzudecken, wurde dieses Hochleistungslogistikzentrum gebaut und in den vorhanden Betriebsablauf integriert.“ Der Leistungsumfang des Generalunternehmers Salomon Automation beinhaltet die Planung, Projektierung, Implementierung der „Wamas“ Materialfluss-, Steuerungs- und Kommissioniersysteme, Inbetriebnahme des vollautomatischen Behälterlagers und Schulung der Mitarbeiter. Das Hochregallager verfügt 40.000 Stellplätze für E1/E2-Behälter, ISO-Boxen sowie SB-Kartons. Sechzehn Regalbediengeräte bewirtschaften das Lager bei einer Umgebungstemperatur von null bis zwei Grad Celsius. Die neue Logistikanlage in Bückeburg umfasst mehrere Wareneingänge, ein 16-gassiges Behälterlager mit zwei Ein- und Auslagerebenen, Regalbediengeräte mit Doppellastaufnahmemittel, acht Ware-zu-Mann-Kommissionierarbeitsplätze, zwei Sortierebenen zur Bildung der Endreihenfolge der Behälter sowie vier Palettierroboter am Warenausgang. An zwölf Einlagerpunkten, davon vier Einlagerlinien mit automatischen Depalettierrobotern und acht manuellen Aufgabestellen, werden die einzulagernden Waren erfasst und über Fördertechnik in das Hochregallager transportiert. Das Wamas-Materialflusssystem steuert die Warenflüsse, die vollautomatische Ein- und Auslagerung sowie den Depalettierroboter. An acht Kommissionierplätzen wird die Ware nach dem Ware-zu-Mann-Prinzip vollautomatisch bearbeitet. Das Sysstem arbeitet mit einer integrierten, dynamischen Batch-Kommissionierung. Ein vorgelagerter Stacker mit Sequenzierungsfunktion (Sorter) stellt die Behälter für die Batchbildung automatisiert in richtiger Reihenfolge zur Verfügung. Die Kommissionierunterstützung in Form von Put-to-Light-Anzeigen führt den Mitarbeiter durch den Kommissioniervorgang. Eine vom Materialflusssystem gesteuerte automatische Palettierung mit vier Robotern löst die kombinierte Auslagerung. Für die Beladung von LKW werden sowohl kommissionierte als auch Ganzbehälter just-in-time und just-in-sequence zur Verfügung gestellt. So genannte Sortierharfen stellen sicher, dass zur richtigen Zeit die richtigen Behälter in der richtigen Reihenfolge dem Palettierroboter zur Verfügung stehen. Die Behälter werden nach dem Palettiervorgang gewickelt, verpackt und in der richtigen Reihenfolge (Tour) in die bereitstehenden LKWs verladen. Die Auslagerstundenleistung beträgt rund 3200 Behälter. Die Sortierharfen, die für die Sequenzierung (Reihenfolgebildung) vor dem eigentlichen Palettiervorgang verantwortlich sind, bestehen aus vier Puffersträngen. Jeder Pufferstrang bietet Platz für zwei Teilsequenzen zu je 14 Behältern. Diese werden mittels eines Sortierloops (Sorterfunktion) in Reihenfolge gebracht. Insgesamt sind vier Sortierharfen, verteilt über zwei Fördertechnikebenen, bei Bauerngut installiert.

Bauerngut nimmt 16-gassiges vollautomatisches Kommissioniersystem in Betrieb

Das neue Behälter-Kommissioniersystem von Bauerngut Fleisch- und Wurstwaren am Standort Bückeburg ist auf eine tägliche Ein- und Auslagerleistung von je 30.000 Behältern ausgelegt.